Table des Matières

Publicité

Les langues disponibles

Les langues disponibles

Liens rapides

Flamcomat

Flamco-Fill P

ENG

Flamco-Fill P

Installation and operating instructions

Supplementary document

Translation of the original operating instructions ––––––––––––––––––––––––––––––––––––– 3

DEU

Flamco-Fill P

Montage-und Betriebsanleitung

Ergänzungsdokument

Orginalbetriebsanleitung –––––––––––––––––––––––––––––––––––––––––––––––––––––––––– 8

NLD

Flamco-Fill P

Installatie- en bedienings- instructies

Aanvullend document

Vertaling van de oorspronkelijke gebruiksaanwijzing –––––––––––––––––––––––––––––––––– 13

FRA

Flamco-Fill P

Installation et mode d'emploi

Document supplémentaire

Traduction de la notice d'utilisation originale –––––––––––––––––––––––––––––––––––––––– 18

www.flamcogroup.com/manuals

, Flexcon

®

M-K

®

Publicité

Chapitres

Table des Matières

Sommaire des Matières pour flamco Flamcomat Flexcon M-K Flamco-Fill P

- Page 1 Flamcomat , Flexcon ® ® Flamco-Fill P Flamco-Fill P Installation and operating instructions Supplementary document Translation of the original operating instructions ––––––––––––––––––––––––––––––––––––– 3 Flamco-Fill P Montage-und Betriebsanleitung Ergänzungsdokument Orginalbetriebsanleitung –––––––––––––––––––––––––––––––––––––––––––––––––––––––––– 8 Flamco-Fill P Installatie- en bedienings- instructies Aanvullend document Vertaling van de oorspronkelijke gebruiksaanwijzing –––––––––––––––––––––––––––––––––– 13 Flamco-Fill P Installation et mode d’emploi...

- Page 47 Français (FRA) Manuel d'installation et mode d'emploi Table des matières Instructions générales de sécurité ............................................Utilisation appropriée ..................................................... Symboles d'avertissement dans ce manuel ..........................................Transport, entreposage, déballage ..............................................Local technique ......................................................Contraintes externes ....................................................Inspection avant la mise en service, contrôles récurrents ....................................

-

Page 48: Instructions Générales De Sécurité

Transport, entreposage, déballage L'équipement est livré dans des unités d'emballage conformément aux spécifications du contrat ou aux prescriptions en vigueur pour des modes de transport et des zones climatiques déterminés. Elles satisfont au minimum aux directives d'emballage Flamco STAG GmbH. Conformément à ces directives, les vases sont transportés dans un emballage plat sur des palettes spéciales. Ces palettes conviennent au transport horizontal au moyen de chariots-élévateurs à fourche agréés. Les fourches doivent être réglées sur les... -

Page 49: Local Technique

Inspections des équipements électriques, inspection récurrente Sans préjudice des prescriptions de l'assureur/opérateur, il est recommandé d'inspecter de manière démontrable l'installation électrique de l'unité de pressurisation Flamco en combinaison avec l'installation de chauffage/refroidissement au moins une fois tous les 18 mois (voir aussi DIN EN 60204-1 2007). Maintenance et réparation Il faut désactiver le système de remplissage et le protéger contre tout redémarrage intempestif jusqu'à ce que l'inspection soit terminée. Garder à l'esprit que les circuits de sécurité et les transmissions de données déclenchés lors de la désactivation peuvent activer le système de sécurité... -

Page 50: Abus Manifeste

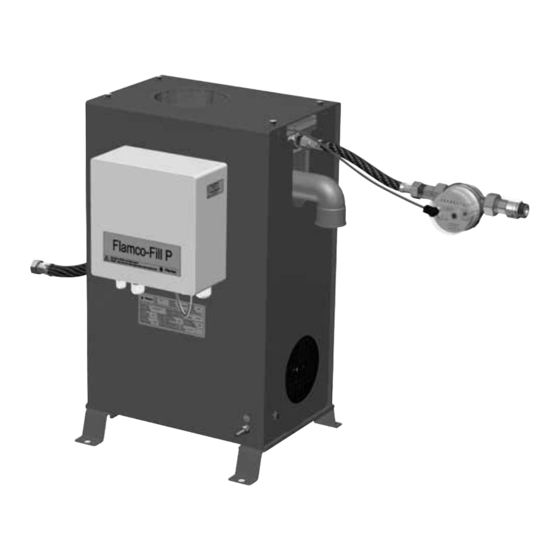

Pour le Flexcon M-K, la pression de système augmente par le remplissage du système. L'unité de maintien de pression externe Flexcon M-K corrige la pression en libérant de l'air du caisson à gaz. Le niveau de remplissage du réservoir augmente pendant ce processus jusqu'à ce que le point de désactivation du remplissage du Flamco - Fill P soit atteint. - Page 51 Toutes les configurations du Flamco-Fill P sont réalisées par le SPC sur l'unité de maintien de pression externe. 1. Clapet anti-retour 9. Pompe 2. Compteur d'eau avec sortie d'impulsions 10. Raccordement de l'installation 3. Vanne à flotteur 11. Bornier 4. Vase tampon 12. Pied (en option) 5. Couvercle du boîtier 13. Boulons de montage pour le pied disponible en option 6. Trop-plein 14.

-

Page 52: Labels

Labels Plaque signalétique de l'unité Plaque signalétique du bornier (intérieur) Marquage du type d'unité avec des notes sur la sécurité électrique sur le bornier Numéros de service du bornier... -

Page 53: Affectation Des Bornes

Schéma d'affectation des bornes Compteur d'eau avec Protection contre le Pompe générateur d'impulsions (IWZ) fonctionnement à sec (DS240) (gegn) Exécution Comme pressostat Code couleur des conducteurs Bleu Brun G N D G N D ja/ve Jaune/Vert Noir Blanc Gris Externe 04.01.13 3 3 3 4 câble connecté... -

Page 54: Composants, Pièces De L'équipement

Composants, pièces de l'équipement Système d'alimentation 1. Clapet anti-retour 12. Pied en option 2. Compteur d'eau avec sortie d'impulsions (IWZ/pwm) 13. Raccords filetés pour la pos. 12 3. Vanne à flotteur pour remplissage avec séparation de 14. Panneau latéral amovible système (seuls les bords sont illustrés) 4. Vase tampon 15. C lapet antiretour (empêche l'inversement du débit hors de 5. Couvercle pour l'accès du boîtier au vase tampon l'installation dans le vase tampon). 6. -

Page 55: Installation

Monter l'unité sur le mur à proximité de l'unité de maintien de pression et du raccord hydraulique au système dans le local technique. Utiliser les quatre trous Ø10 à l'arrière du boîtier pour le monter sur des boulons/crochets adaptés. Fixer et sécuriser le Flamco-Fill P contre tout retrait accidentel. Une autre solution est d'utiliser un pied livré en option (en plus des fournitures commandées). S'assurer qu'il y a dans le local technique un siphon de sol suffisamment large pour l'unité afin d'écarter tout risque d'inondation. Au cours du processus d'installation, n'autoriser aucun dépôt de soudure ou de saletés sur ou à l'intérieur de l'équipement Flamco- Fill P ! Raccordement de la tuyauterie Remarque : Seules des températures de service situées entre 3 °C et 90 °C sont admises au point de raccordement. (si possible, éviter au fluide froid du Flamco-Fill P d'entrer en contact avec les surfaces chaudes du chauffe-eau. Le but serait un mélange avec un fluide plus chaud.) -

Page 56: Démarrage

Configuration La configuration de base a été effectuée à l'usine (pour un équipement d'origine), ou – pour un post-équipement – le service clientèle configure l'unité de remplissage Flamco-Fill P sur le SPC ! Grâce aux points du sous-menu SPC [8-2], le client/propriétaire peut ajuster les limites de commutation pour le remplissage, si nécessaire. Voir : Document d'installation de base, et le manuel d'installation et mode d'emploi de Flamcomat ou Flexcon MK. -

Page 57: Données Techniques, Spécifications Générales

Annexe 1. Données techniques, spécifications générales Conditions ambiantes Local d'entreposage Local : Protégé contre : Conditions ambiantes : Verrouillé; Rayonnement solaire Humidité relative de 60 -70 %, pas de condensation; à l'abri du gel, direct; température maximale de 50 °C; sec. rayonnement thermique; exempt de gaz électroconducteurs, mélanges de gaz combustibles, vibrations. atmosphère agressive. Local technique : Local : Protégé... -

Page 58: Exemples D'installation

Branche chaude M -K Compresseur unité de maintien de Exemple de remplissage pression avec à contrôle de niveau avec commande PLC un Flamco-Fill P sur un Flexcon MK Chauffe-eau Branche froide D N * Entrée d'eau de remplissage Bornier Borne (8, 9); 33, 34; 18, 19, 20 conformément à PLC F l a m c o -F I L L P Température de départ < 105 °C (STB < 110 °C) -

Page 59: Annexe 2. Données Techniques Et Spécifications

Données techniques et spécifications Pression, température, volume, etc. • Pression de système (en aval de l'unité) : 1 à 9 bar (plage de pression de service) • Surpression de système max. autorisée : 10 bar (PN 10) (sur le raccord de système) • Débit volumique du fluide : jusqu'à max. 210 litres/h à 1 bar; jusqu'à 165 litres/heure à 9 bar • Température de fonctionnement : 3 à max. 90 °C (au point de raccordement Flamco-Fill P) • Températures du côté alimentation : >0 à 105 °C • Niveau sonore en fonctionnement : ~55 dB(A) • Température ambiante en fonctionnement : >0 à 40 °C • Température d'eau d'entrée : 3 à 30 °C • Pression de débit minimal de l'eau de remplissage : 1 bar • Pression de remplissage max. :... -

Page 60: Annexe 3. Caractéristiques Techniques Et Informations Sur L'équipement Électrique

Annexe 3. Caractéristiques techniques et informations sur l'équipement électrique • Tension de service : 230V 50 Hz 1 ph • Puissance nominale : 0,3 kW • Courant nominal : 2,5 A • Degré IP de protection : IP52... -

Page 61: Déclaration D'incorporation

à la directive européenne machines 2006/42/CE Annexe II B B pour les quasi- machines _______________________________________________________________________________ Fabricant personne établie dans la Communauté est autorisé à compiler les documents Flamco STAG GmbH Berliner Chaussee 29 techniques pertinents DE - 39307 Genthin Sabine Pietsch Flamco STAG GmbH...